预焙阳极作为铝电解生产过程的主要原料之一,如果预焙阳极质量不稳定,电解碳耗及电耗增加,大量的捞碳渣作业直接增加电解工人劳动力强度,同时碳渣中含有大量电解质,也增加冰晶石消耗。如何提升预焙阳极质量,成为预焙阳极生产厂家的主要课题。

为了改善预焙阳极质量,本文从碳素使用的原料入手,对石油焦储运、返回残极清理、成型及焙烧等工序进行分析,通过对各个生产环节的工艺技术优化,来提升预焙阳极质量。碳素企业可参考借鉴。

一、原料混配技术的应用

(一)石油焦的混配

某碳素厂使用石油焦,在原料库堆放进行简单的分类。原料煅烧之前,对煅前焦皮带处的物料取样化验。

为了改善原料混配效果,根据国内不同地区的石油焦的特性,在考虑运输成本的前提下,要求采购:

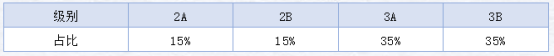

石油焦微量元素控制要求:

规定不同级别的石油焦每次来料数量,便于匹配库存量。

对不同级别的石油焦分类堆放,标识物料类别及厂家,定期检查原料混配情况,对煅前焦皮带处的物料进行取样化验,获悉,混配后的效果更趋于均衡。以微量元素的化验结果来看,波动幅度缩窄,整体比例下降,对比效果显著。

(二)沥青的混配

某厂使用的改质沥青,其固体沥青自己融化,外购液体沥青直接使用。固体沥青根据不同厂家的软化点在库内分类堆放,依据软化点温度来进行参配。具体数据见下表1。

表1 某厂固体沥青和液体沥青的化验数据统计

二、对残极清理质量的控制

残极是预焙阳极在电解使用后剩余的部分,残极清理干净后,一般作为原料配入碳素生产线,对提高阳极密度,改善阳极物理性能有一定的帮助,同时也是碳素厂降低阳极生产成本的重要途径。残极清理质量一直制约着预焙阳极质量。尤其黏附在残极表面的电解质及块状附着物,对预焙阳极灰分及微量元素影响显著。

为进一步做好返回残极的清理工作,在指定区域通过划定残极堆放区、残极清理区、残极吹扫区及合格残极堆放区,对残极表面进行清理并吹扫,清理深度尽可能达到3-5mm。

不允许有电解质残留,残极清理完成后的电解质料及时拉走,清理干净的残极堆放到合格的区域,转运残极的托盘定期清理,对残极底掌面,在环保允许的情况下清理。

要求管理人员定期检查考核清理质量,通过一系列控制措施,残极灰分得到改善,微量元素钠有所降低,残极清理取得了效果。

三、提升生阳极表观密度

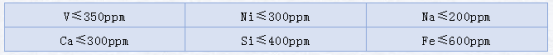

在某厂高楼部开展实验,通过对(粉焦18%,粗残12%,生碎6%的干料配方试验样本)不同时间段的干料进行堆积密度分析(具体数据见下表2),得到粗焦14%、中焦9%、细焦41%的混合分量比。

且在该分量数量下,得到干料堆积密度最小为1.24以上。得到最佳配方:粗焦14%,中焦9%,细焦41%。

表2 粗中细焦配方大样本的振实实验数据

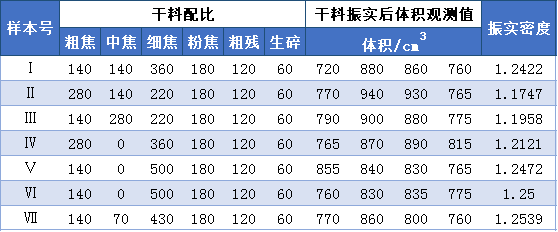

在现有粉焦配入量18%的前提下试验,具体数据见下表3。实验后的数据再行分析得知,在30%-35%的分量数量下,得到干料堆积密度值为1.30-1.31g/cm3,为最佳配入量。

表3 球磨粉配方样本实验数据

干料配方试验后,依据最佳实验数据,结合生产实际,配合生产管理成本等诸多因素,考虑消化电解返回残极,逐步调整生阳极配方,粗焦6%,中焦5%,细焦22%,粉焦23%,残极22%,生碎10%,沥青控制在13%左右,调整后生阳极的表观密度得到大幅提升。在成型生产过程中,通过生阳极理化指标检测,将挥发分控制在7.0%±0.5范围内。

从生产现场来看,制糊环节主要做以下控制:

1.控制生碎的使用量,个别企业由于设备故障频繁造成制糊排废较多,为了消化生碎,不得不加大生碎配入量。由于生碎直接进入混捏环节,生碎在混捏机内滞留的时间约2-3min,生碎量多时来不及融化,直接会导致生阳极表面麻团出现,外观缺陷增加,挥发分也难以控制;

2.避免班次间的差异波动,从工艺现场调查发现,沥青温度、混捏功率、成型温度、糊料温度等每个班次控制的差异较大;

3.避免通过改变沥青用量来提升生阳极表观密度,在物料均衡的前提下,尽可能稳定沥青用量来稳定生阳极挥发分。

操作工精心作业,通过稳定工艺参数,如糊料预热温度170℃左右、混捏温度180℃左右、成型温度控制在150℃左右、对混捏机下料门的开合进行改进,使混捏机积分功率的波动与下料门的开合度调节自动匹配,对振型机的振动时间控制45s左右等,减少工艺参数的波动来获得稳定的生阳极质量。

通过成型工序的工艺参数调整,生阳极表观密度显著提升,由以前的1.57g/cm3提升到1.60g/cm³以上,改善效果显著。

四、提升阳极理化指标

就焙烧环节而言,焙烧加热升温过程很重要,加热速度首先决定制品温度及整个料箱温度的分布。

生产实践证明,慢速升温并不适用于所有的温度范围,只在粘结剂深度热解反应形成焦碳的温度范围内才被应用,此温度范围为350-500℃,即形成半角的温度。这为制品在300-500℃范围内的慢速升温提供了理论依据。

生坯在焙烧过程中,随着各个温度区的升温速度不同,其对制品的收缩、电导率、机械强度等的影响也不同,主要遵从以下关系:

∆=0.31-0.096V1+0.05V2

∆:制品的相对收缩率(%);

V1:在0-250℃区间的升温速率(℃/h);

V2:在250-600℃区间的升温速率(℃/h)。

由上式可知,制品的收缩取决于600℃以下的加热速度。因此在0-250℃之间加热速度越快,收缩越小,且在250-600℃之间随着加热速度的增大,收缩的有限值随即增大。

焙烧温度对电阻率有影响,其电阻系数方程式为:

P=11.74-0.0622T

p:电阻系数(Ω·mm2/m);

T:最终焙烧温度(℃)。

由上式可知,焙烧最终温度升高,电阻率明显降低。焙烧温度对制品的物理和化学性质有很大的影响。

焙烧温度的改善,关键在预热炉室烟气燃烧产生热量的利用及加热炉室保温时间的延长。为了有效改善升温速率,可通过炉室设备在不同炉室的运转,来实现升温速度的改善。

对弯曲的炉室采用窄墙先装,宽墙后装;炉面料箱填充料有塌陷的及时补充到高于炉墙15cm处,减少负压损失及填充料氧化;对初始加热堵塞的炉室进行抽料,疏通货道,高温区的堵塞炉室作好记录,及时维修掏料及组织修理等,从操作细节上改善焙烧条件。

焙烧后预焙阳极质量指标对比

通过对进厂原料的混配使用,对返回残极的清理工作进一步管理,开展干料堆积密度实验及沥青粘度实验,通过炉室设备在不同炉室位置的改变来控制升温速率及操作细节,延长保温时间,改善产品理化性能,使焙烧产品质量较以前显著升高。