氟化铝是一种常见的阳极添加剂,有研究表明,添加氟化铝的阳极对铝电解生产无不利影响,不仅可以降低炭耗、电耗,而且可显著提高电流效率,具有良好的经济效益和社会效益。本文通过试验的方式着重研究氟化铝预焙阳极的制备及其对电解铝液硅含量的影响,对推广使用氟化铝阳极,提升原铝质量具有重要意义。

一、氟化铝阳极的制备试验

氟化铝阳极制备试验的生产过程及工艺条件均与普通阳极保持一致,不同之处在于增设了氟化铝加料装置,即在骨料输送线上增加氟化铝下料口,将氟化铝加入到细碎和生碎中间,通过集合螺旋进行充分混合,再与不同配比及粒度的煅后焦一起干混20min,最后加入一定量的煤沥青,搅拌混捏50min,经振动成型和焙烧后进行阳极组装。

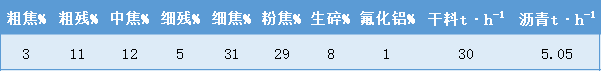

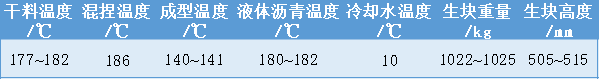

试验所用骨料配方与普通阳极相同,当氟化铝添加量为1.0%时,生产指标和阳极性能改善效果最佳,具体配方及成型工艺条件如下表1、表2所示。

表1 试验阳极配方

表2 氟化铝阳极生产的工艺技术条件

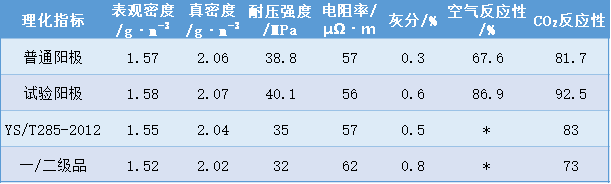

通过上述试验,制备了一批氟化铝改性阳极,并对该批次阳极主要理化性能进行了测定,且与普通阳极的理化性能进行了对比。具体结果见下表3。

表3 试验阳极与普通阳极理化指标对比

从表3可知,氟化铝预焙阳极常规理化指标均满足要求(国家一级品),空气和CO2反应性结果均优于普通阳极。

二、结果分析

1.氟化铝在阳极中的均匀性分析

为了检验成型生产过程中氟化铝下料量的均匀性及验证氟化铝从糊料到生块再到熟块转移过程中的变化情况,在氟化铝阳极生产过程中分别对糊料每隔2h取样分析,生块和熟块按照一定间隔取样(同一编号命名为1~8#),每个样品间隔50块阳极,总共生产400块氟化铝阳极,分析结果见下表4。

表4 氟化铝下料量及其在阳极中的含量(%)

从表4可知,氟化铝在“糊料→生块→熟块”转移的过程中含量有所变化,糊料与生块中的含量变化不大,熟块中氟化铝含量有所减少,这主要是因为在焙烧阶段氟化铝发生挥发所致。另外,8#试验阳极各工序产品中的氟化铝含量有所减少,这主要是因为试验采用的半自动氟化铝下料箱下料速度随生产阳极块数增加而降低,进而导致糊料中最终氟化铝量变少。

2.氟化铝阳极的微量元素分析

表5是对氟化铝阳极与普通阳极微量元素进行分析的结果,氟化铝阳极的灰分为0.65%,而普通阳极的灰分为0.16%,这是由于试验阳极中添加了氟化铝所引起的。从灰分组成的分析结果中可知,灰分主要为Al2O3、SiO2、Fe2O3、TiO2等,添加氟化铝的阳极炭块Al2O3含量明显增加,而SiO2含量显著降低。

表5 试验阳极与普通阳极灰分组成对比(%)

同时,在对熟阳极块样品进行微量元素分析时可知,氟化铝阳极比普通阳极硅含量有所降低,试验块为23ppm,普通块为87 ppm,氟化铝阳极中的硅含量降低了73%。其它元素除铝含量变化外,没有明显变化。

三、电解铝液中硅含量的变化分析

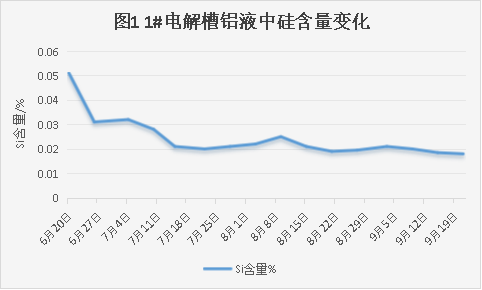

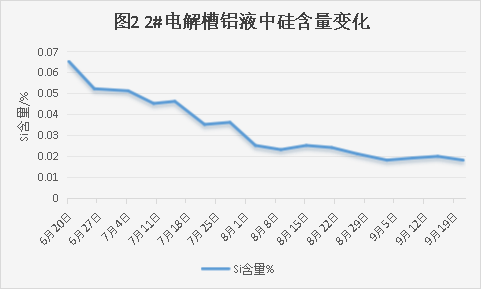

该批氟化铝阳极分别在1#、2#两台电解槽上进行应用试验。这两台电解槽均在正常使用周期内,各项指标均良好。试验过程中,着重关注原铝质量变化。通过3个月观察发现,使用氟化铝阳极的两台电解槽铝液硅含量逐渐降低,具体变化情况见下图1、图2。

其中1#电解槽铝液中硅含量由最初的0.05%降到0.02%左右;2#电解槽由最初的0.065%降到0.02%以下。这种变化主要是因为选用了硅含量较低的氟化铝阳极。另外,数据显示,该电解车间一系列256台电解槽铝液中硅含量平均值为0.37%,而1#、2#电解槽使用氟化铝阳极3个月后,其铝液硅含量均在0.02%以下。

四、使用氟化铝阳极的综合试验效果评价

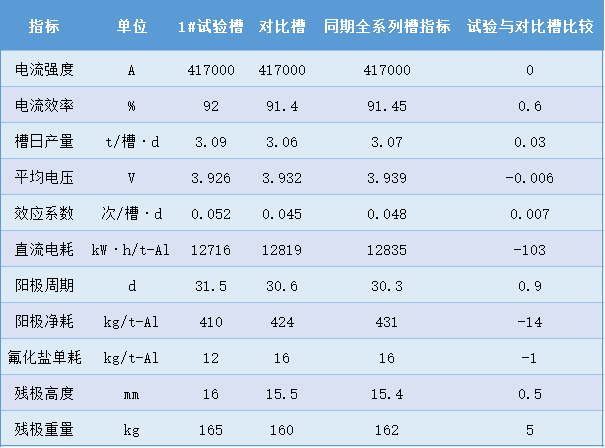

电解车间对使用的氟化铝阳极应用情况进行了综合测试,具体测试结果见下表6。

表6 氟化铝阳极试验槽测试结果

由表6各项指标数据可知,氟化铝阳极不但能提高电流效率、降低电耗、提高原铝质量,还能降低炭耗,减少电解槽中炭渣量。从新极和残极外形尺寸变化看,氟化铝阳极的抗氧化性能明显改善,这与该阳极CO2及空气反应性指标的提高相符合。

综上所述,1.0%添加量的氟化铝预焙阳极可提高电流效率0.6%,降低直流电耗103kW·h/t-Al,降低阳极净耗14kg/t-Al,阳极氧化现象明显减轻,可用于电解铝生产。且其铝液硅含量显著降低,利于提升原铝质量,推广应用将会取得很好的经济效益。