绿色、节能已成为电解铝行业的重要课题,不少企业开始从火电转向水电,或探索更节能高效的生产方式。本文将从电解铝阳极工艺入手,介绍数字化转型为电解铝生产企业带来的有效提升。

神通碳素“5G+”智慧工厂项目

神通碳素一直专注于生产电解铝用预焙阳极,能耗高、污染严重,且生产效率低、利润微薄。2021年,中国电信三门峡分公司为其定制了智能制造解决方案,改造升级生产设备,搭建“5G+”智慧工厂,将环保、消防、巡检、能耗全部纳入平台进行管理追踪,全厂安装700余套“5G+”监测设备。

总经理张卫国接受采访时表示:原来天然气用量全靠人工把控,每生产1吨预焙阳极,大约消耗80立方米天然气;5G智慧能耗系统应用后天然气用量下降到60立方米/吨,仅此一项,每月可节约成本56万元,节约人工成本5万元。此外,焙烧温度的精准控制,还直接提升了生产效率和产品质量。

在2022年,神通碳素进一步对全厂300kW以上电机进行节能升级,实现数据实时传送和节能管理,节电率超过25%以上。

据悉,公司下一步也将开展储能应用,实施新能源发电储能一体化项目。工业智慧化和能源智慧化的逐步推进,为这家近70年历程的企业注入了新的生机。通过智能化、绿色化、技术化“三大改造”,效益由原来每年亏损600万元,变为每年盈利1000万元。

百矿集团德保基地阳极管理APP

百矿集团德保基地目前得到应用的数字化节能降碳解决方案,从产量、能耗、物耗、质量、环保、工艺、设备七大方面对生产制造进行提升。目前实现每年燃煤节约2.39万吨、电能节约6000万千瓦时、降低二氧化碳排放量10.7万吨,产生节降效益超7000万元。

其中,通过阳极管理APP,系统对阳极炭块进行全生命周期数据追溯,形成从阳极炭块进场到回收的数字化闭环管理,建立消耗预测模型,指导和优化换极作业,也实现了吨铝阳极炭块消耗的优化,仅单项应用便实现每年节降效益1500万元。

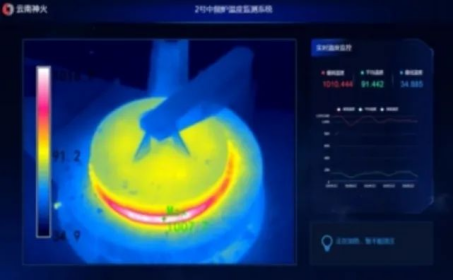

神火铝业5G+中频炉铁水温度智能分析

电解铝阳极组装、浇铸铁溶液在1450℃时品质最高,通过5G机器视觉分析,实现1450℃铁溶液的精准测量,阳极浇铸良品率提升15%。

此外,神火铝业利用5G+机器视觉应用,使得阳极组装合格率提升15%,减少检修皮带空转80%,减少抄表员人数50%。

索通发展的碳规划

作为行业龙头,索通发展公司拥有全国最大的预焙阳极生产产能。电解铝阳极理论消耗为333千克/吨,行业实际平均水平为390-420千克/吨,而索通公司的目标是将阳极净耗降低20千克/吨铝,甚至最低至370千克/吨铝。

除在阳极材料项目中增加15%残极;建设屋顶光伏项目,用清洁能源替代外购电力;将倒短运输物流车辆全部换成新能源车等战略行动外,索通公司也一直致力于数字化智慧化转型,如碳素多功能天车、堆垛天车无人化改造等。

近期,索通也正对下属炭素公司进行升级改造,预计本次改造项目将实现标准化自动作业、基于生产全流程的标准化自动作业以及集约化协同作业。

来源:奋兮科技