覆盖料对电解槽上部散热有着极其重要的影响,其散热性能直接影响电解槽的能量平衡以及能耗。粒度作为覆盖料最为重要的参数之一,对覆盖料的散热影响极大。本文通过试验分析的方式着重探究不同粒度对阳极覆盖料散热性能的影响,以期为铝电解覆盖料的使用提供一些参考。

一、试验

(一)试验材料

分别选取三种通用覆盖料在某企业300kA系列电解槽上进行试验,覆盖料具体成分见下表1。通用覆盖料分别过4mm、8mm和15mm的筛子,得到试验所用覆盖料,其粒度分别为:0-4mm、0-8mm和0-15mm。三种粒度覆盖料分别在三个电解槽上进行,每台电解槽做一种粒度试验,每种粒度平行做两块极,三台试验槽工艺参数相近。

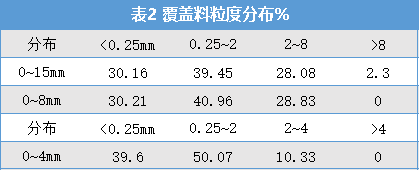

覆盖料分别过筛,得到试验所用覆盖料,其粒度分布如下表2所示。

(二)试验过程

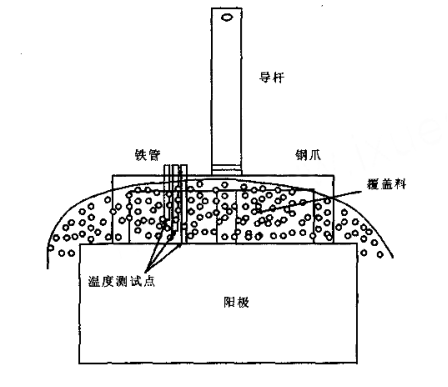

提前准备好相应粒度的覆盖料,换极时在选定的极上使用相应粒度的覆盖料,在阳极上埋3根长度分别为450mm、400mm和350mm的铁管,三根管上表面平齐,最长管接触阳极上表面。铁管外径10mm,内径8mm,位置如下图1所示。新极上槽后从第二天开始测量,前10天每2天测一次,后期每4天测试一次。测试内容包括覆盖料加工面散热、阳极上表面散热、钢爪侧部散热、钢爪上部散热、散料层厚度以及三根铁管底部温度。

图1 阳极表面预埋铁管位置图

二、结果分析

(一)粒度对覆盖效果的影响

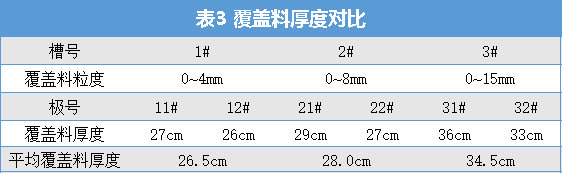

由于三种不同粒度的覆盖料安息角不一样,试验过程中覆盖料厚度存在差异,进而覆盖效果不同,可通过覆盖厚度的高低来判断覆盖效果的好坏。经测定0-4mm覆盖料安息角为37度,0-8mm覆盖料安息角为38度,0-15mm覆盖料安息角为40度。三种不同粒度覆盖料上槽后覆盖料厚度见下表3。

由表3可知,随着覆盖料粒度的增大,覆盖料厚度也随之增大,粒度小的覆盖料由于安息角小而使得覆盖厚度较小,粒度大的覆盖料反之。总体来说,粒度大的覆盖料覆盖效果较好。

(二)粒度对结壳性能的影响

覆盖料结壳厚度是以阳极上表面为基准的。随着覆盖料粒度的增大,覆盖厚度相对较大,结壳更快,在相同时间内,结壳厚度也相对较大,在一个换极周期末,结壳层基本稳定后,其结壳层厚度也相对较大。

散料层厚度和结壳层厚度总和为覆盖料总厚度,随着粒度增大,前期散料层厚度较大,到中后期差距逐渐减小,最后几近无差别。

(三)粒度对阳极表面温度的影响

前期,覆盖料厚的阳极其上表面温度较高,原因可能是覆盖料较厚时保温效果较好,使得阳极表面温度升高较快,这有利于加快阳极导电。但是,到了中后期,阳极上表面温度变化不规律,主要原因有二:一是,氧化铝或者覆盖料掉入铁管内,导致铁管内测量点的高度发生变化;二是,最下层覆盖料即与阳极接触的覆盖料在中后期出现熔化,又因为铁管是空心的,使得中后期覆盖料在熔化与凝结之间不断转换,导致铁管测量点高度发生不规律变化。到换极前几天时,阳极表面温度基本趋于槽温。

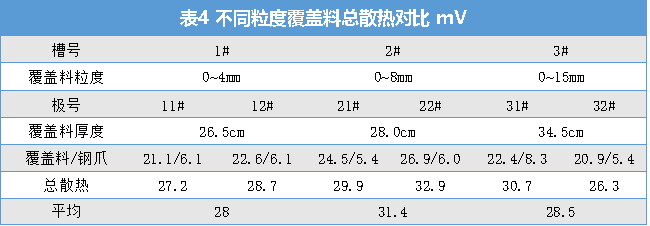

(四)粒度对散热性能的影响

由试验获悉,在一个周期内散热总体呈现上升趋势,但有时也会出现波动,主要是由结壳层厚度出现变化和测量位置会有细小移动所致。不同粒度覆盖料对钢爪散热影响不大,主要体现在对覆盖料散热的影响上。0-4mm覆盖料总平均散热为28mV,比0-8mm总平均散热31.4mV低约10%左右,由于0-15mm覆盖料覆盖厚度比0-4mm大8cm,使得0-15mm覆盖料总平均散热为28.5mV,与0-4mm覆盖料散热基本相同。

总之,随着覆盖料粒度的增大,安息角增大,在上槽后粒度大的覆盖料覆盖厚度增大,其覆盖效果相对较好;粒度大的覆盖料覆盖厚度较大,阳极上表面在前期升温速度较快,中后期由于氧化铝或覆盖料掉入以及覆盖料底部发生熔化等,使得温度变化不是很规律,后期阳极上表面温度渐趋于槽温。