“双碳”目标下铝电解行业面临着严峻的节能、减碳和环保的挑战,消纳新能源电是降低原铝生产碳排放最有效途径之一。本文针对铝电解消纳新能源电过程面临的系列电流大幅度波动导致的槽热平衡失控难题,构建电解槽面向侧部可控散热结构的电热流多场凝固模型,研究了大幅度电流波动、换热器结构及不同工艺参数对电解槽的温度场和槽帮形状的影响规律,总结出电流波动下电解槽最优工艺及配套散热结构,为铝电解槽消纳波动新能源电提供理论指导。研究结果表明,普通矩形炭块、高保温异形炭块(内衬组合2)和热导率为120W·m-1·k-1的换热凸起的可控换热铝电解槽,在侧部热调控与工艺的协同控制下,短周期内电解槽完全能够消纳-20%~+20%范围内的波动电流,但当长期维持+20%的电流强化消纳时,电解槽仍然会出现热平衡失控。

以某420kA铝电解槽为研究对象,针对铝电解槽消纳新能源电过程中所面临的大范围电流波动问题,在传统铝电解槽基础上建立了可控换热铝电解槽的切片模型,基于电热流多场耦合凝固模型,计算了换热器分别作为保温及强制散热结构时铝电解槽的温度场、流场、槽帮内形等的分布情况,并探索了换热凸起热导率、侧部内衬组合及换热器流场对可控换热铝电解槽的槽帮内形、温度场等的影响,最终以具有内衬组合2、换热凸起热导率为120W·m-1·k-1的可控换热铝电解槽为研究对象,计算了其对大范围电流波动的适应性,提出可控换热铝电解槽消纳大范围波动电流时的工艺调整措施。

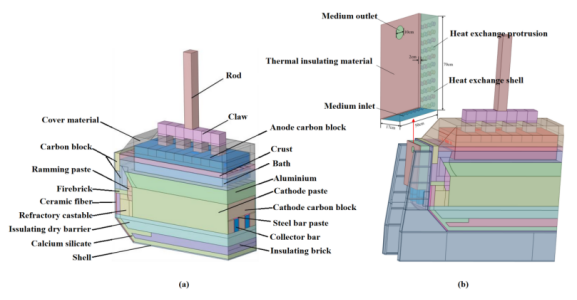

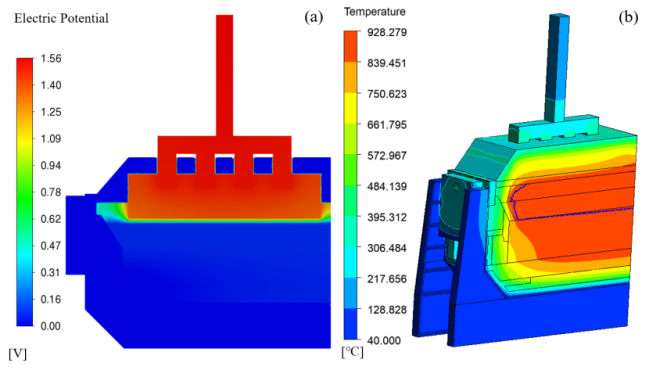

图1某420kA(a)传统铝电解槽切片模型(b)可控换热铝电解槽切片模型

本文建立了某420kA铝电解槽切片模型,而可控换热铝电解槽是在传统铝电解槽侧部两摇篮架之间,阴极钢棒上部设置一换热器结构,用于电解槽熔体区保温及强制散热,如图1所示。

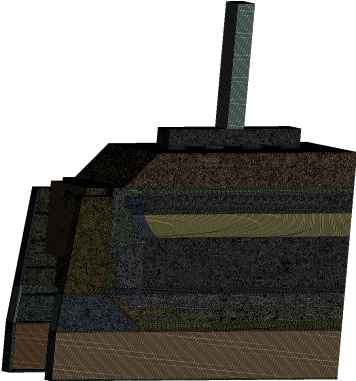

图2某420kA可控换热铝电解槽网格模型

摇篮架、换热部分结构复杂,不够规整,网格划分时网格长宽比较大,且流场计算对网格质量有一定要求,因此这两部分不根据材料种类进行合并,而是通过布尔运算将其合并为多个规则的块,其中流场部分采用Inflationd方法将换热壳体与流体接触部分设置膨胀层加密处理,并对每一个换热凸起进行Edge Sizing加密处理,进而网格划分时能够有效降低长宽比,保证网格质量。最终可控换热铝电解槽切片模型网格总数为1.37×107,其中可控换热器网格为1.11×106,如图2所示。

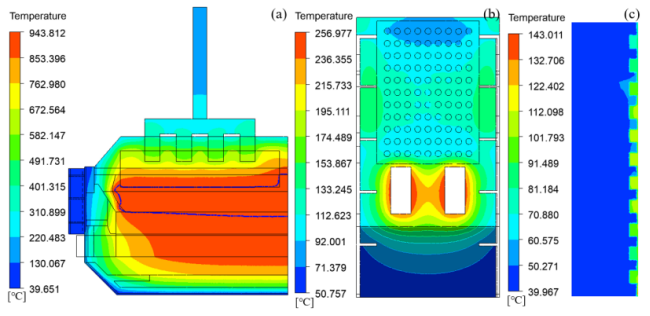

图3入口流速为20m/s时可控电解槽不同截面的温度分布:(a)z=0.3325m;(b)x=-0.016m;(c)z=0.3325m

在换热空气入口流速为20m/s的条件下,电解槽不同截面的温度分布如图3所示,依次分别为整槽、侧部槽壳、换热器截面。整槽的最高温度升高至943.812℃,导致过热度增加,蓝色初晶温度线向槽内移动;侧部换热空气流速同样为20m/s时,换热器的最大温度显著下降至143.011℃,这表明换热凸起部分的换热效果显著,内部流体域由于高速流动的换热空气而保持较低温度;换热器的冷却作用使得槽壳温度降低至256.977℃,熔体区槽壳的温度分布与传统铝电解槽相似,但整体温度低于阴极区槽壳,且槽壳顶部出现了明显的低温区。

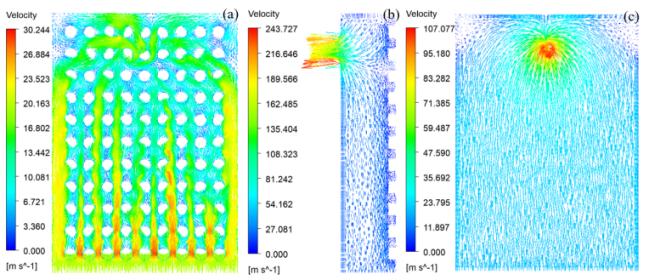

图4换热器不同截面速度分布:(a)x=-0.035m;(b)z=0.3325m;(c)x=-0.14m

换热器流场分布与可控换热铝电解槽温度分布密切相关,图4展示了换热器不同截面的速度分布,图中(a)为接近槽壳处布满换热凸起截面速度分布图,也是换热器结构的主要换热区,入口处流速为20m/s,由于换热凸起的分流阻碍作用,换热区域各流道内流速略大于入口流速;换热器出口为一直径为10cm的圆形出口,而入口为长50cm、宽15cm的矩形,较大的进出口面积差致使出口处压力较大且换热器顶部两角落处存在速度死角,出口处没有绝热材料且流速较大,这也导致槽壳顶部出现低温区,容易导致槽帮顶部较厚。

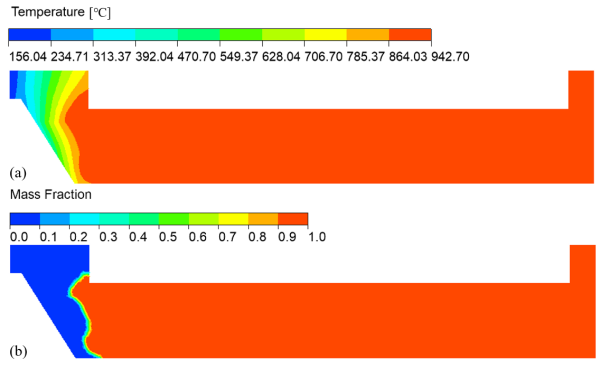

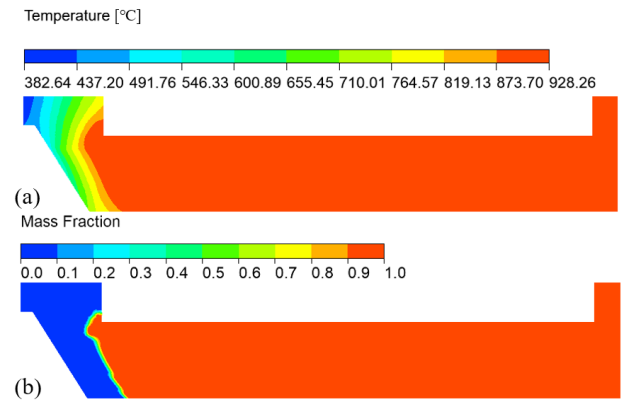

图5熔体区温度分布(a)及液相体积分数分布(b)

不同换热空气流速时槽帮内形分布如图5所示,不改变其他工艺参数,仅增加换热空气入口流速,熔体区温度梯度增加,最低温度156.04℃接近槽壳温度,过热度变大,槽帮变厚,可以观察到顶部槽帮已经接近阳极底掌,槽帮内形分布不均匀,伸腿部分较薄,这是由于侧部内衬越靠近熔体区底部越厚,保温效果越好,即使换热空气流速增加,内部热量不能及时散出,导致换热效率不高。

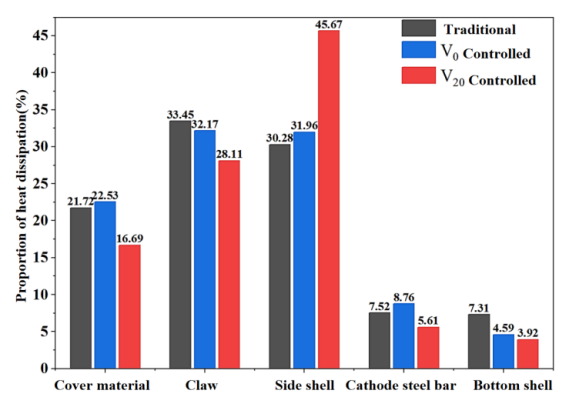

图6不同铝电解槽的散热分布对比图

相同工艺参数条件下对比分析了传统铝电解槽、保温时的可控铝电解槽、散热时的可控铝电解槽三者的散热分布变化,如图6所示:由于可控电解槽侧部设有绝热层结构,且换热空气为零时,换热器相当于内部充满空气的保温材料外加外层绝热层的双重保温槽,侧部热阻较大,因此覆盖料及阴极钢棒区域散热增加,这也解释了同等工艺条件下可控电解槽槽帮顶部偏厚的现象,虽然图中侧部槽壳散热占比略有增加,但这是因为考虑了摇篮架部分的散热,实际生产过程中摇篮架部分与周围环境换热量也是不可忽视的,而保温状态下的可控换热槽侧部散热量占比仅比传统槽(未考虑摇篮架散热)多1.5%,因此换热器的侧部保温作用是有效的,从前述槽帮厚度也可看出。当换热空气流通时,可控铝电解槽相当于侧部可控强制散热电解槽,此时换热空气与侧部槽壳及其表面换热凸起处于强制对流换热,换热效率更高,侧部热阻大幅度降低,更多的热量从热阻较小的侧部熔体区槽壳部分散出,因此侧部槽壳散热量占比远高于传统电解槽,而其他区域散热占比相应减小。

图7入口空气流速为0m/s时不同换热凸起导热系数时槽壳温度分布图:(a)40;(b)80;(c)120;(d)160;(e)200(W·m-1·k-1)

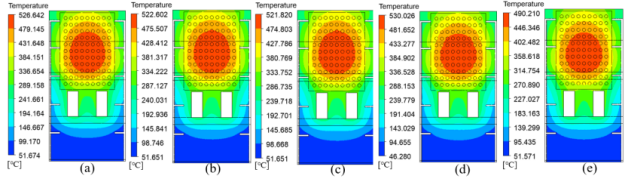

计算换热空气流速为零时,几组换热凸起热导率影响侧部槽壳温度场分布情况,如图7所示,从侧部槽壳最大温度值可以得出当换热凸起热导率相差5倍时,槽温相差约30℃,并且在160W·m-1·k-1以内变化时槽壳温度变化不大,波动范围在10℃以内,200W·m-1·k-1时槽温瞬间降低,因此可以得出换热凸起热导率低于160W·m-1·k-1变化时对侧部槽壳温度影响不大,即对电解槽侧部散热性能影响较小,大于200W·m-1·k-1时,换热凸起热导率的增加显著影响槽侧部散热性能,熔体区侧部槽壳散热加快。

图8入口空气流速为20m/s时不同换热凸起导热系数时槽壳温度分布图:(a)40;(b)80;(c)120;(d)160;(e)200(W·m-1·k-1)

当入口换热空气流速设为20m/s时,不同换热凸起导热系数影响槽壳温度变化如图8所示,可以发现,当考虑侧部散热时,换热凸起热导率对槽壳温度影响不大,并非侧部换热效率的主要影响因素。

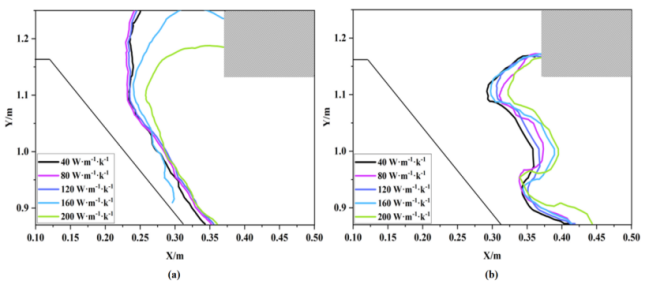

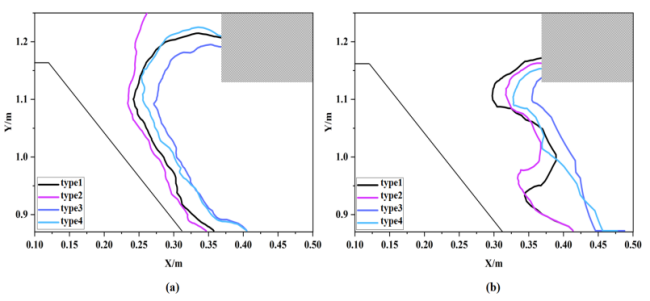

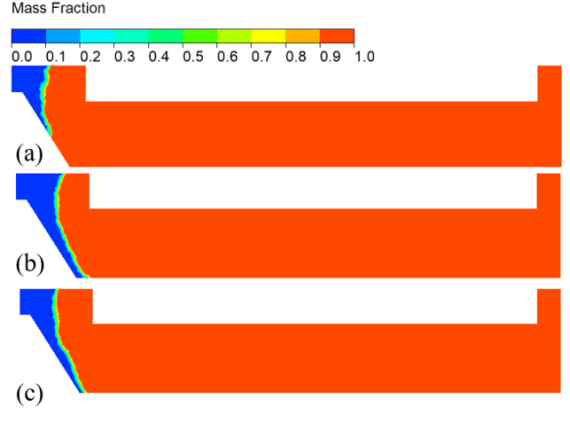

图9不同换热凸起热导率时槽帮内形分布图:(a)Vinlet=0m/s;(b)Vinlet=20m/s

五种换热凸起导热系数条件下对应的槽帮内形分布如图9所示,从图中(a)可以直观地看出,当换热器作为保温结构时,换热凸起热导率在120W·m-1·k-1范围内变化时,槽帮厚度变化不明显且槽帮内形合理;160W·m-1·k-1时,换热凸起热导率的增加开始发挥作用,槽帮变厚,但由于换热结构原本的侧部保温作用,可控电解槽的顶部覆盖料散热量较大且换热结构外侧绝热层不覆盖换热出口,换热结构顶部保温作用稍弱加之换热凸起热导率的增加,顶部热阻较低,顶部散热增加,因此槽帮最先从顶部凝固,伸腿处热阻较大,厚度稍有减少;200W·m-1·k-1时,热导率较大,侧部槽壳散热显著增多,槽帮整体变厚。当换热器工作时,设入口流速为20m/s,不同换热突起热导率条件下槽帮内形变化如图中(b)所示,可知,换热器工作时,随着换热凸起热导率的增加,120W·m-1·k-1范围内槽帮内形增加不明显,热导率增加到200W·m-1·k-1,槽帮厚度增加了5cm。因此综合考虑,换热凸起热导率在120W·m-1·k-1以内变化时,对槽帮厚度及侧部槽壳散热性能影响不大,160W·m-1·k-1以上时,随着热导率增加,槽帮明显增厚,换热器作为保温结构时最先从顶部槽帮处开始增厚,作为散热结构时,根据侧部内衬结构不同,槽帮增厚情况应具体分析。

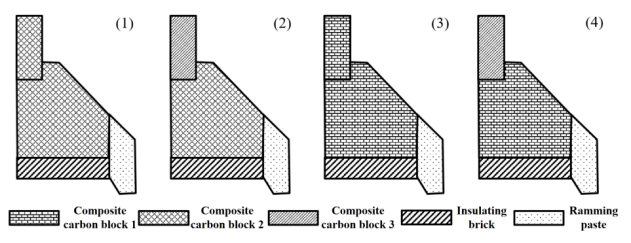

图10四种不同的内衬组合图

取不同铝电解槽槽型中常用的侧部炭块材料,复合炭块1、2分别对应碳氮化硅及普通碳块材料,复合炭块3取工业实测某一保温性较好的碳块材料,复合炭块1~3导热性能依次减小,自由组合了四种不同的内衬组合,如图10所示。

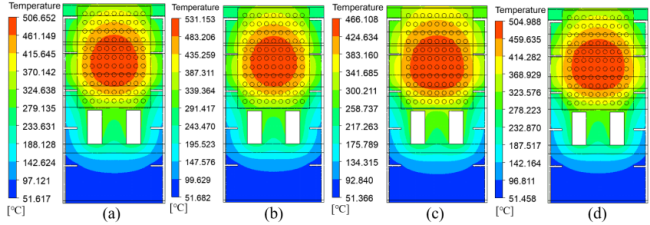

图11不同内衬组合时侧部槽壳温度分布图:(a)内衬组合1;(b)内衬组合2;(c)内衬组合3;(d)内衬组合

图11展示了换热器充当保温结构时四种内衬组合条件下侧部槽壳的温度分布情况,根据侧部槽壳温度值可以直观地得出内衬组合2的保温性能最好,内衬组合3的散热性能最好;另外结合不同复合炭块材料的上下组合可得上下组合内衬采用相同复合炭块材料时,槽壳高温区分布范围更广,电解槽侧部散热更均匀。内衬材料热导率相差10W·m-1·k-1时,侧部槽壳最大温度相差40℃,因此侧部内衬的导热性能对侧部热通量影响较大,保温性较好的内衬组合可能不利于侧部热量的散出,进而影响换热器的换热效率。

图12换热空气流速为20m/s时不同内衬组合槽的侧部槽壳温度分布:(a)内衬组合1;(b)内衬组合2;(c)内衬组合3;(d)内衬组合4

图12为换热空气流速为20m/s时,不同内衬结构的侧部槽壳温度分布,可以发现,换热器工作时,槽壳温度分布不同于其作为保温结构的情况,槽壳整体温度变化很小,换热器不工作时,熔体区槽壳温度最高,此时熔体区槽壳温度偏低,也体现了换热器结构的散热作用,并且熔体区槽壳顶部出现低温区,说明换热器顶部散热较多,当侧部内衬均采用同一材料时,熔体区槽壳温度分布较均匀,材料热导率越大,温度分布越均匀,低温区消失,如图12(c)所示。

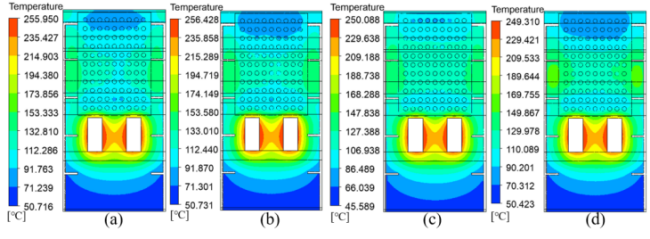

图13四种内衬组合槽的槽帮内形分布图:(a)Vinlet=0 m/s;(b)Vinlet=20m/s

换热器充当保温结构时四种内衬组合的槽帮内形分布如图13(a)所示,可以发现除了内衬组合2,其他三种组合的槽帮顶部较厚且都已与阳极炭块接触,这是由于侧部保温性强,顶部覆盖料及阴极钢棒区域散热量增加致使;内衬组合3、4槽帮伸腿较内衬组合1、2情况下稍厚,说明内衬结构中下部采用复合炭块1较容易形成合理的伸腿,内衬组合2与内衬组合4上部均采用保温性较好的复合炭块3,但内衬组合2顶部槽帮较为合理,这是由于内衬组合2下部采用复合炭块材料热导率较低,因此要想形成合理的伸腿及熔体区槽帮,上下组合中的上下两部分内衬材料不宜采用相同热导率的复合炭块。换热器工作时,侧部散热量增加,槽帮变厚,但不同内衬组合槽帮的内形分布不同,如图13(b)所示,当内衬热导率整体偏小时,如图中内衬1、2,伸腿处内衬较厚,热量无法及时散出,即使侧部换热器工作,伸腿对应槽侧部的换热效率也不高,铝液部分对应侧部内衬为楔形炭块结构,底部内衬厚,上部内衬较薄,进而导致上部伸腿增厚鼓起,接近阴极炭块伸腿较薄;对比内衬1、2可知,当上部内衬碳块热导率降低时,中和了底部因内衬较厚引起的热导率较低的情况,上下散热量接近,槽帮鼓起减少;当内衬热导率增大时,槽帮内形较为均匀,但增厚较多,如图中内衬3、4,上部内衬热导率降低,槽帮相对较薄,如图中内衬4所示。

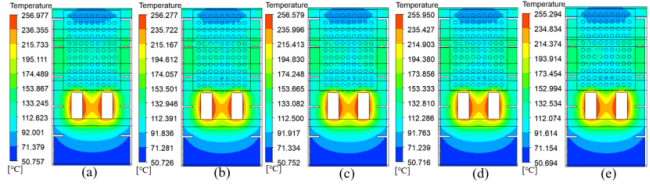

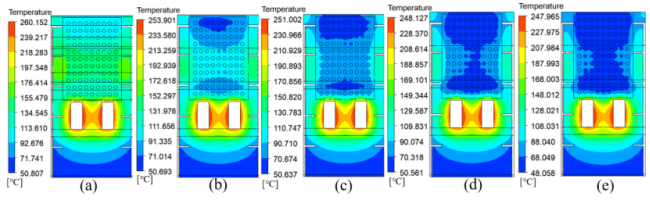

图14不同换热空气流速时侧部槽壳温度分布图:(a)10m/s;(b)30m/s;(c)50m/s;(d)70m/s;(e)90m/s

基于电热流多场凝固模型计算了换热空气流速在10~90m/s范围内时电解槽的温度场、流场、槽帮内形等的变化情况,其中侧部内衬选用内衬组合2,换热凸起热导率为120W·m-1·k-1,不同换热空气流速时侧部槽壳温度分布如图14所示,随着空气流速的增加,槽壳温度逐渐降低,空气流速增加80m/s,侧部槽壳温度降低了约12℃,说明换热器换热效果良好,但当空气流速增加到一定数值,槽壳温度降低较少,如图中70m/s、90m/s槽壳温度几乎相同,仅有低温区分布面积增加,但最大温度变化不大,说明此时换热气流速度的增加对槽温影响不大,此时电解槽侧部内衬结构及材料热导率成了主要限制性环节。

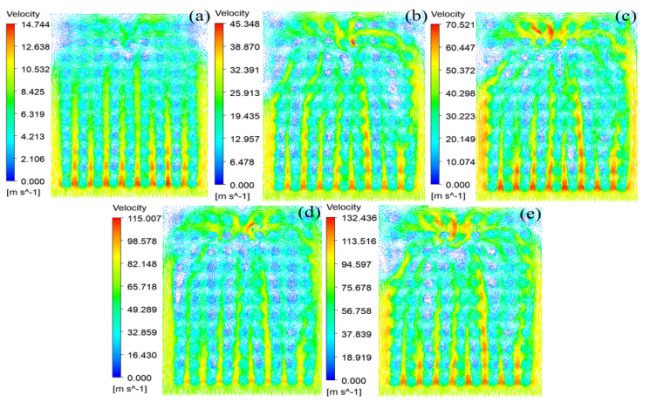

图15不同换热空气流速时换热凸起截面速度分布:(a)10m/s;(b)30m/s;(c)50m/s;(d)70m/s;(e)90m/s

不同换热空气流速时换热凸起截面的流场分布如图15所示,当入口流速为10m/s时,换热面下部速度分布较均匀,空气从换热器底部进入时速度最大,在换热凸起附近形成湍流的同时速度逐渐被削减,到达换热器顶部时流速较小;综合来看速度分布随着入口流速的增加,下部速度分布变得不均匀,且截面流速最大值与给定初速度差距越大,入口流速为90m/s时,换热面最大流速增加至132m/s;换热凸起与槽壳接触面的流场分布,入口处流速较大且分布均匀,流速方向垂直向上,到换热器中部流速变小且横向流速分布不均匀,顶部流速由于进出口压力差而再次变大,速度方向垂直于槽壳面,且顶部两侧存在速度死区。因此综合来看该换热结构容易出现上下区域速度大,中间速度偏低的情况,且入口流速较大时,换热面流速分布不均匀性增加,主要与换热凸起的均匀性排布有关。

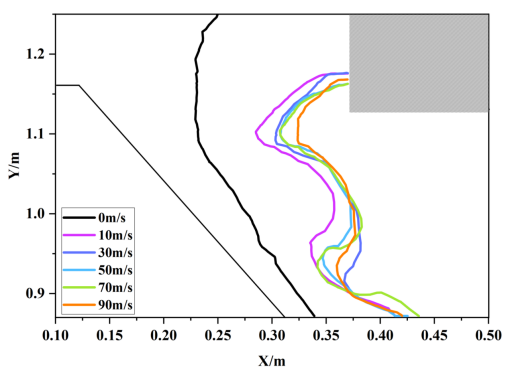

图16槽帮内形随不同换热空气流速的变化

槽帮内形随换热空气流速的变化情况如图16所示,图中黑色线为其他条件相同,换热器入口流速为零,作为侧部保温结构时的槽帮内形,便于对比换热器工作时对槽帮内形的影响效果。从图中可以发现换热器工作的情况下对槽帮增厚较明显,但是当其他条件不变,仅增加空气流速时,增加至50m/s后,槽帮厚度变化不明显。因此当铝电解槽输入电流波动时,仅通过侧部换热器结构保温或散热存在一定限度,能够消纳的波动电流范围是较窄的,达到一定范围时换热器工作效率会降低,进而电解槽的热平衡调节过程也会滞后。因此可控换热铝电解槽需综合原始铝电解槽的诸多工艺调控措施,例如对槽帮影响较大的覆盖料厚度、极距、分子比、铝水平等,实现电解槽消纳大范围电流波动时的高效调控。

图17可控铝电解槽电流降低20%时电热场分布:(a)欧姆电压分布;(b)温度场分布

在保持合理槽帮内形的前提下,首先探索计算了电流弱化20%情况下可控换热铝电解槽的相应工艺参数,在电流降低的过程中换热器结构始终作为保温结构,即外部绝热层加低导热性的空气介质的双重保温作用,此处可以等价于内衬组合中侧部添加陶瓷纤维板的情况。电流降低20%时,电解槽欧姆电压低至1.56V,如图17(a)所示,此时电解槽产热大幅减少,槽温降低,电解槽冷槽风险较大。根据不同工艺参数对槽帮内形的影响程度,计算在不修改槽结构的前提下降低分子比至2.1,覆盖料换热系数降低至0.0226,控制思路主要有两方面:一方面由于电流降低幅度较大,散热不变的情况下产热减少,因此可以从减少热量散热的角度采用侧部换热器、顶部覆盖料的协同保温,另一方面由于电流波动幅度较大时,过热度过小,容易导致槽帮和伸腿部分肥大,进而出现扰乱电解槽电磁场分布,降低电流效率,影响电解槽热平衡,因此可以从电解槽内部调整电解质成分,而电解质组分的影响主要反映在电解质的初晶温度、电导率等材料属性的变化上,可以通过公式3-1、3-2进行修正,修正结果如表3-3所示,降低电解质初晶温度去适应电流降低的情况,进而形成合理的槽帮。电解槽温度分布如图17(b)所示,分子比降低至2.1,初晶温度降至925.16℃,图中蓝色线即为初晶温度线,电解槽最高温度928.28℃,过热度偏低。

图18电流降低20%时熔体区温度分布(a)及液相体积分数分布(b)

可控铝电解槽消纳电流降低20%条件下,电解槽熔体区温度分布及槽帮内形分布如图18所示,由图可知,在配合相关调控措施下,电流降低20%条件下,槽帮偏厚,尤其槽帮顶部较厚,横向已经延伸到阳极炭块下端,但整体槽帮内形较为规整,且伸腿厚度合理,此时若配合以降低电解槽顶部烟气流量的控制措施,在增加了覆盖料厚度的情况下,增加了顶部烟气的保温作用,顶部的槽帮进一步熔化变薄。

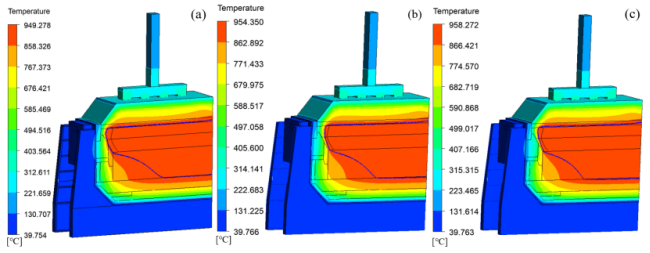

图19电流增加时槽温度分布:(a)+20%;(b)+15%;(c)+20%瞬态波动4.5h

计算了电流强化20%的稳态模型,由换热器流场计算可知当侧部内衬热导率偏低时,换热空气增加到一定流速对侧部换热量影响不大,因此经过系列探索实验,入口空气流速设为120m/s、顶部覆盖料换热系数增加至0.0926,分子比取2.9,此时初晶温度为949.16℃,即此时电解槽的散热处于临近极致,而计算得到的电解槽温度分布如图19(a)所示。

图20电流强化时槽帮内形分布:(a)+20%;(b)+15%;(c)+20%瞬态波动4.5h

尽管相关工艺参数已调节至散热效率较高的状态,电解槽仍然出现过热状态,即过热度接近于零、初晶温度线与侧部内衬重合、伸腿全熔化,只有顶部少量槽帮,如图20(a)所示。这从侧面说明电解槽无法持续进行20%幅度的电流强化。为了探索采用侧部内衬组合2时可控铝电解槽的电流消纳范围,计算了同样散热措施调控下电流强化15%时电解槽的槽况,结果如图19、20(b)所示,从三维温度分布图可知,电流强化15%时,电解槽过热度约5℃,初晶温度线向熔体区移动,槽帮增厚,但伸腿偏薄。研究表明,电解槽在强化20%时候,如果无任何措施,则电解槽在1.5小时内即面临热失控;而在配合相应的工艺条件,以及侧部可控散热结构下,短周期内电解槽可以维持较好的热平衡,如图19、20(c)所示,槽温偏高,过热度近10℃,槽帮厚度4.5h时已近乎熔化完全,因此长期维持+20%强化运行(强化20%的稳态模型)仍然会出现槽帮熔化的情况,此时需要配合其他的调控手段,包括上部大幅度的可控散热等。通过下调强化电流的幅度,发现强化15%时候,在相应的工艺及侧部可控散热结构配合下,电解槽是可以维持较合理热平衡。

总结:

1.换热器结构调整为保温或强制散热结构时,两种情况下槽壳温度、散热及槽帮内形分布差异较大。且相比于传统电解槽,覆盖料及阴极钢棒区域散热增加,同等工艺条件下可控电解槽槽帮顶部偏厚;

2.侧部内衬中上下内衬材料热导率具有一定梯度时,电解槽侧部散热量较大,可以通过减小上部内衬热导率降低顶部槽帮厚度,并且当换热器工作时,侧部内衬热导率偏低容易导致槽帮内形从腰部鼓起;

3.当长期维持+20%的电流强化消纳时,电解槽仍然会出现热平衡失控。说明电解槽的侧部热调控与工艺的综合作用具有一定的限度,这主要受限于电解槽本身侧部内衬结构的保温或散热属性。

来源:矿冶期刊汇