近日,广西壮族自治区工业和信息化厅与中国有色金属工业协会联合公示了《有色金属行业先进适用工艺、技术、装备(产品)推荐目录(征求意见稿)》。该目录聚焦于有色金属行业,特别是炭素材料领域的绿色化与智能化升级,遴选出一批具备显著节能、降耗、提质效果的先进技术。这些技术均处于“推广应用类”阶段,旨在为行业的高质量发展提供切实可行的技术路径。本文将对目录中的六大关键技术进行系统梳理与介绍。

一、核心热工装备技术:奠定高质量生产基石

热工装备的革新是提升整个产业链基础材料品质的关键。本次推荐的技术中,有两项装备技术尤为突出。

1.大排料量罐式煅烧炉该装备是生产优质煅后石油焦的核心设备,广泛应用于铝用炭素、石墨电极及冶金行业。其采用多个垂直砌筑的耐火砖罐体结构,具有煅后焦质量均匀、纯度高、炭质烧损小、实收率高及原料适应性强等显著优点。具体性能表现为:单罐排料量高达130kg/h以上,煅后石油焦真密度达2.12g/cm³,粉末电阻率低于440μΩ·m,炭质烧损低至3%。主要适用于预焙阳极厂、阴极厂等各类炭素材料生产企业。

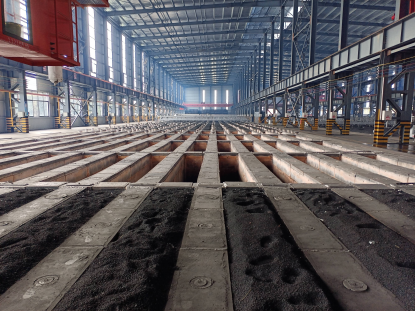

2.新型环式阳极焙烧炉此装备专为阳极焙烧设计,通过多项结构创新实现了卓越的性能。其优势包括:独特的炉体结构延长了使用寿命,降低了投资与维护成本;采用复合保温结构,有效减少了散热与蓄热损失;边火道特殊结构确保了温度与负压控制的精确性;侧墙多层设计在加强保温的同时减小了漏风;专有的密封挡板则提供了更好的密封性。该炉型实现了国内最大的16料箱炉室,达到了行业最低的吨产品燃料消耗,并将产品合格率稳定在99%以上,主要适用于预焙阳极生产企业。

二、环保与资源循环技术:构建绿色生产闭环

在环保要求日益严格的背景下,实现生产过程的清洁化和资源高效循环利用至关重要。

1.焙烧炉烟气炭粉吸附净化及吸附后炭粉自焙烧脱附技术该技术开发了一套创新性的“近零能耗”自焙烧脱附装备,成功解决了吸附剂循环利用的难题,并对烟气中的污染物采用高效焚烧技术进行深度处理。其排放指标远优于常规标准:颗粒物排放<5mg/Nm³,沥青烟排放<10mg/Nm³,VOCs<50mg/Nm³,并实现了液态废焦油的“零排放”。技术经济性也十分突出:吸附剂脱附能耗<10Nm³/t,每年可减少约150万元的危废处置费用和约50万元的脱硫系统废水处置费用,适用于各类炭素厂。

三、智能化与系统优化技术:驱动产业效能跃升

将智能化控制与系统性工艺优化深度融合,是提升整个生产体系效率与稳定性的必然趋势。

1.均流稳燃智能罐式炉关键技术该技术成功突破了罐式炉挥发份分配不均和智能化控温两大技术瓶颈。装备了智能燃烧控制系统后,罐式炉的火道温度波动范围被严格控制在±15℃之内(远优于人工控温的±50℃),火道间的水平温差≤20℃,显著提高了炉体温度的均匀性。系统自动化率高达95%以上,实现了控温环节的无人化操作,最终带来的是煅后焦产品质量更均匀、生产更稳定、炉体寿命更长,适用于所有罐式炉煅烧项目。

2.预焙阳极生产提质降耗技术此技术通过对生阳极制造与焙烧全流程的工艺参数进行系统性优化,有效减少了生阳极碳块的表观横裂纹等缺陷。在将液体沥青含量精准控制在13.2-14wt%的前提下,实现了生阳极体积密度稳定在1.62±0.02g/cm³的范围内。在焙烧环节,通过优化焙烧曲线与操作参数,使吨阳极焙烧天然气消耗在现有基础上降低不低于5Nm³,并成功将阳极制品比电阻≤57μΩ·m的比例提升至50%以上,为预焙阳极生产企业的提质降耗提供了成套解决方案。

3.大型高效节能阳极焙烧炉及系统控制技术该技术代表了预焙阳极焙烧领域的世界先进水平,在多项关键指标上表现卓越。其平均能耗低至1.69GJ/t.阳极(约合47.6Nm³/t.阳极),平均电耗为36.9kWh/t.阳极。在产品质量方面,阳极电阻率一级品率达到96.5%,单个料箱炭块温差小于±20℃。该技术还具备强大的规模化生产能力,单个火焰系统年产能达10万吨,焙烧车间人均生产率高达3500吨/年,实现了在能耗、电耗、产品质量和劳动生产率等方面的全面领先,是新建预焙阳极焙烧炉项目的理想选择。