现代铝电解工艺中,阳极尺寸与电流强度的匹配是电解槽设计的核心问题。本文通过解析阳极电流密度公式、热力学约束及电磁耦合效应,揭示两者间的定量关系与技术演进逻辑。

一、电流密度公式的基础约束

阳极尺寸设计服从公式: (S为单块阳极截面积)该公式是电流密度定义

(S为单块阳极截面积)该公式是电流密度定义 的变形,符合电化学基本原理。

的变形,符合电化学基本原理。

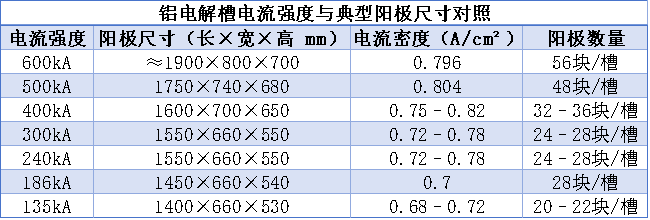

1.电流强度(I)与面积关系:每增加100kA需扩大阳极面积15-20%,与工业数据吻合(例如300kA→500kA槽,阳极面积增长约70%,折算后合理)。

2.电流密度(J)范围:国内主流0.75-0.82A/cm²(如500kA槽J=0.804A/cm²),国际先进达0.80-0.85A/cm²;0.9A/cm²仅见于试验槽,未大规模应用。

3.阳极数量(n):500kA槽通常48块,600kA槽增至56块。

典型案例如500kA电解槽(J=0.804A/cm²)需1750×740mm阳极尺寸,误差超过±3%将导致电流效率下降0.5%以上。

二、多物理场耦合设计

1.热力学约束

阳极消耗速率:400kA槽阳极周消耗10-12cm(实测300kA槽日耗1.4cm,折合周耗9.8cm)。

阳极高度:500kA槽设计高度≥650mm保障30天周期(实测680mm),600kA槽因热平衡需求通常设计高度680-720mm。

2.电磁兼容设计

阳极宽度与阴极炭块严格匹配(如500kA槽均为740mm),避免磁场畸变引发熔体波动。实验显示宽度偏差5%可使极距波动2mm。

3.结构强化需求

高电流槽(≥500kA)采用带筋阳极提升抗弯强度,筋高30-40mm,抗弯强度提升18%以上。

三、技术演进方向

1.尺寸极限突破

700kA试验槽阳极尺寸达2000×850×720mm,连续预焙阳极2500mm超长设计仍处实验室阶段。

2.智能匹配系统

基于数字孪生的动态调参技术是未来方向,当前工业应用仅能应对电流波动±5%。

3.新材料应用

石墨化阴极搭配微孔阳极可提升电流密度至0.88A/cm²,孔隙率≤10%以保障强度。

阳极尺寸设计是电流强度、热平衡、电磁场等多因素博弈的结果。未来随着智能控制技术发展,阳极尺寸与电流强度的匹配将进入动态优化新阶段。